随着工业自动化水平的不断提高,微机联控技术在多电机随动控制系统中的应用日益广泛。该系统通过集成微处理器、传感器和执行机构,实现了多个电机之间的协调运动控制,提升了工业生产效率和精度。本文结合CSDN文库中关于电机及其控制系统研发的资源,探讨微机联控在多电机随动控制系统中的关键应用。

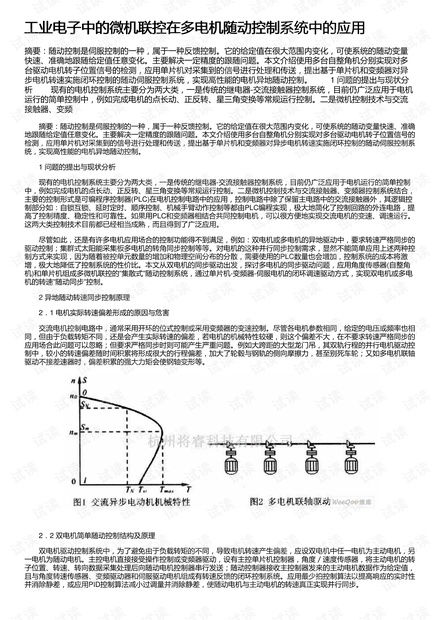

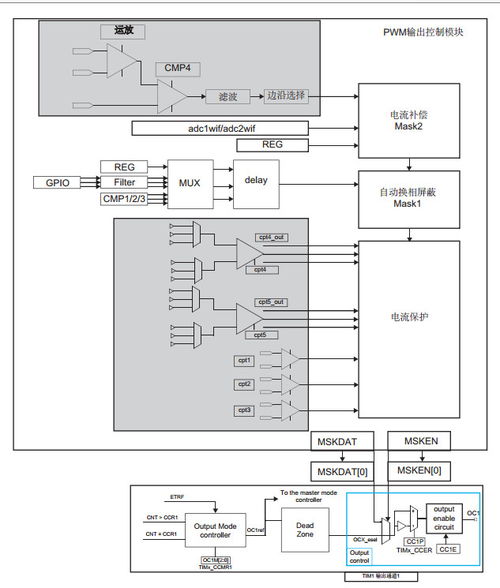

微机联控技术利用微处理器的强大计算能力,对多电机系统进行实时监控和数据处理。通过传感器采集电机的位置、速度和负载等参数,微处理器根据预设算法(如PID控制或智能控制策略)生成控制信号,驱动多个电机协同工作。例如,在数控机床或机器人系统中,多个伺服电机需要同步运动以确保加工精度和轨迹跟踪,微机联控系统能有效减少误差和振动。

在多电机随动控制系统中,微机联控实现了分布式控制架构。每个电机单元配备独立的控制器,通过通信总线(如CAN或EtherCAT)与主控微机连接,实现数据共享和协调控制。这种架构不仅提高了系统的可靠性和灵活性,还便于故障诊断和维护。CSDN文库中的相关案例显示,采用微机联控的系统在纺织机械和包装设备中成功应用,显著提升了动态响应速度和能源效率。

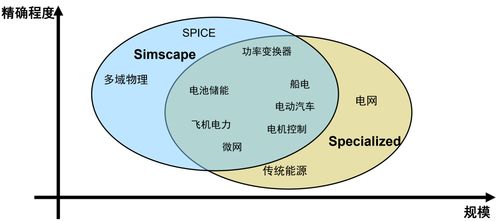

资源优化是微机联控应用的重要方面。通过算法优化和硬件集成,系统能够减少资源浪费,例如在负载变化时自动调节电机功率。CSDN文库提供的研发资料强调了软件仿真工具(如MATLAB/Simulink)在系统设计中的作用,帮助工程师模拟多电机联动场景,优化控制参数。

该技术也面临挑战,如电磁干扰、通信延迟和成本问题。结合人工智能和物联网技术,微机联控系统有望实现更智能的自适应控制。

微机联控在多电机随动控制系统中的应用是工业电子领域的重要进展,参考CSDN文库的资源,可进一步推动电机控制系统的创新和研发。