随着工业自动化与智能制造的快速发展,电机及其控制系统的研发正朝着更高精度、更高效率与更强灵活性的方向演进。在这一背景下,基于现场可编程门阵列(FPGA)的解决方案日益受到青睐,其中,IGLOO系列FPGA凭借其独特的低功耗、高可靠性及灵活的并行处理能力,为马达控制方案的设计与实现提供了强大支撑。

一、IGLOO FPGA技术特性与马达控制需求的高度契合

IGLOO FPGA以其低静态功耗、高集成度和丰富的逻辑资源,完美适配现代电机控制系统的严苛要求。在电机控制中,实时性是关键。FPGA的并行架构允许PWM生成、电流采样、位置解码、闭环控制算法(如FOC-磁场定向控制)等多个任务同时执行,消除了传统MCU或DSP方案中顺序执行带来的延迟,显著提升了系统的响应速度与控制带宽。

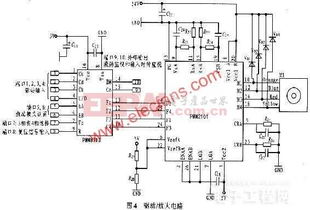

其可编程的I/O接口能够直接连接各类传感器(如编码器、霍尔元件)和功率驱动器件(如IGBT/MOSFET驱动电路),简化了外围电路设计。IGLOO器件的Flash*架构使其在上电瞬间即可工作,无需外部配置存储器,增强了系统的启动可靠性与安全性。

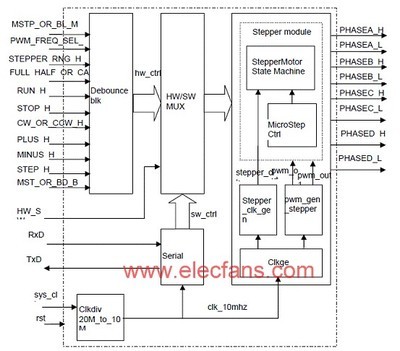

二、基于IGLOO FPGA的马达控制方案架构

一个典型的方案通常包含以下几个核心模块,均在单颗IGLOO FPGA芯片内实现:

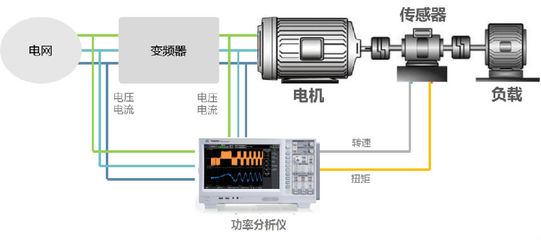

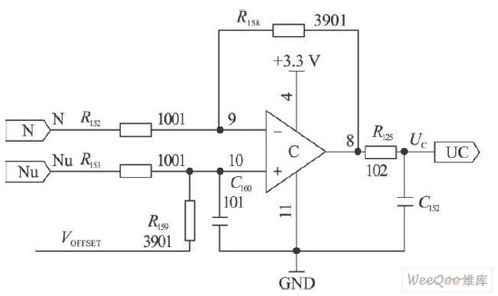

- 信号采集与处理模块:高速ADC接口实时采样电机相电流、直流母线电压等模拟量,并进行滤波与校正。正交编码器或霍尔传感器的数字信号被解码,以精确获取转子位置与速度。

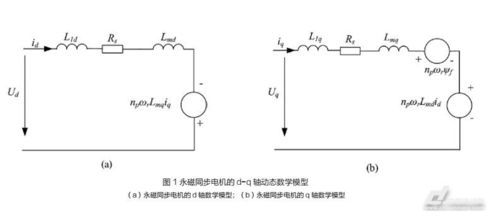

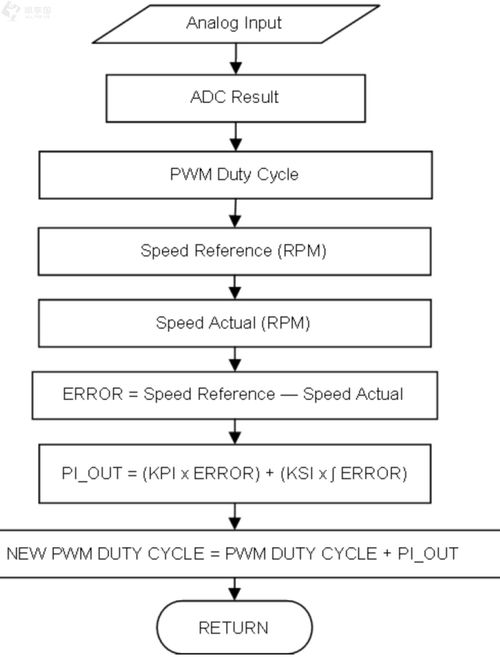

- 核心控制算法模块:这是方案的“大脑”。利用FPGA的并行计算能力,高效实现复杂的控制算法,如空间矢量脉宽调制(SVPWM)、比例-积分(PI)调节器、观测器(用于无传感器控制)等。算法参数可在线调整,便于系统优化。

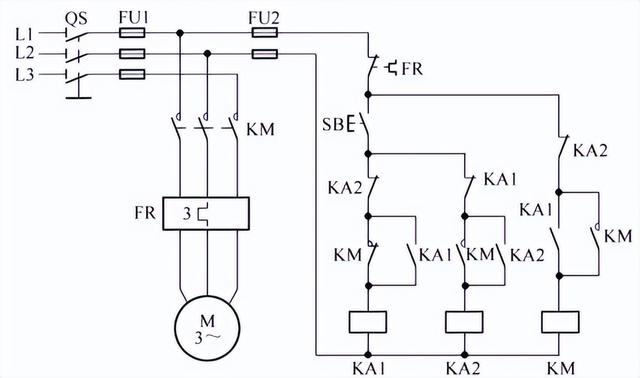

- PWM生成与保护模块:根据控制算法的输出,生成高分辨率、多通道的PWM信号,精确控制功率逆变器的开关状态。集成的硬件保护逻辑(如过流、过压、欠压保护)可在纳秒级内响应故障并关闭驱动,保护电机与功率器件。

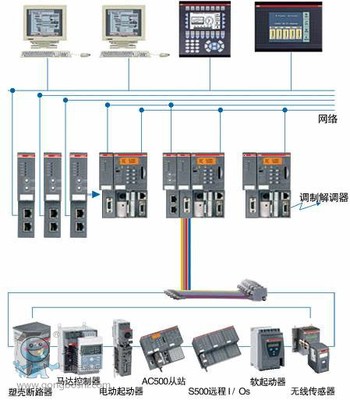

- 通信接口模块:集成UART、SPI、CAN或Ethernet等通信协议,方便与上位机、PLC或其他设备进行数据交换与远程监控,实现网络化控制。

三、方案优势与电子设计应用价值

采用IGLOO FPGA构建马达控制方案,为电子设计工程师带来了多重显著优势:

- 高性能与高精度:硬件并行的控制环路实现了极低的延迟和抖动,支持更高开关频率与更精密的控制策略,尤其适用于伺服驱动、高速主轴等高端应用。

- 高度集成与灵活性:单芯片方案大幅减少了元件数量,缩小了PCB面积,降低了系统复杂性与成本。设计后期如需修改控制逻辑或增加功能,无需更改硬件,只需更新FPGA配置文件,极大缩短了研发周期。

- 卓越的可靠性:全硬件的实现方式避免了软件跑飞或中断冲突的风险。IGLOO FPGA的固件错误免疫(Firm Error Immunity)特性及宽温工作范围,确保了系统在工业恶劣环境下的长期稳定运行。

- 易于实现先进算法:为无传感器控制、多电机同步控制、预测控制等先进算法的实现提供了理想的硬件平台。

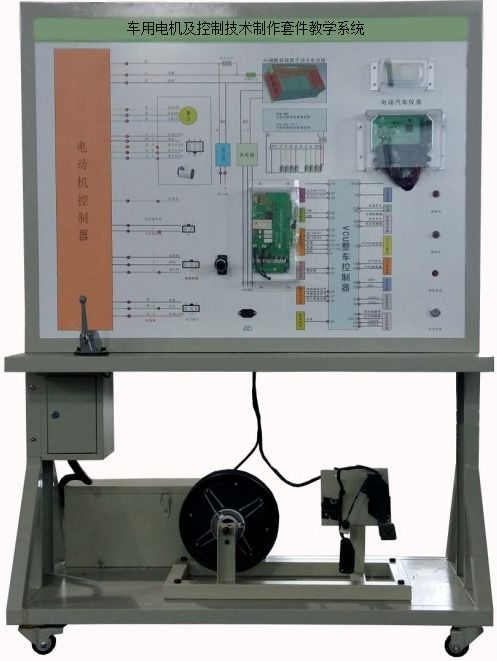

四、在华强电子网等平台上的产品方案生态

在如华强电子网这样的电子元器件与方案集散平台上,基于IGLOO FPGA的马达控制方案常以核心板、评估套件或完整IP核的形式呈现。这些方案为研发人员提供了快速原型开发的基础,加速了从概念到产品的进程。工程师可以根据目标电机的类型(如永磁同步电机PMSM、直流无刷电机BLDC)和性能指标,选择合适的IGLOO型号(如IGLOO nano, IGLOO PLUS等),并参考平台提供的参考设计、原理图及代码示例,进行定制化开发。

IGLOO FPGA为电机及其控制系统的研发注入了强大的硬件加速能力和设计灵活性。它不仅是实现高性能、高可靠性马达控制的优秀载体,也代表了电机控制技术向全硬件化、可重构化发展的重要趋势。随着FPGA工具链的日益完善和生态的不断丰富,其在工业驱动、机器人、新能源汽车等领域的应用必将更加深入和广泛,持续推动电子设计应用水平的提升。