步进电机是一种将电脉冲信号转换为精确角位移或线位移的执行元件,因其控制简单、定位精准、无累积误差等优点,在自动化设备、精密仪器、机器人等领域得到广泛应用。基于单片机的步进电机控制系统,以其高集成度、灵活性和低成本,成为当前电机控制领域的主流方案之一。本文将系统阐述该控制系统的设计原理、硬件构成、软件实现以及研发过程中的关键技术。

一、 系统总体设计

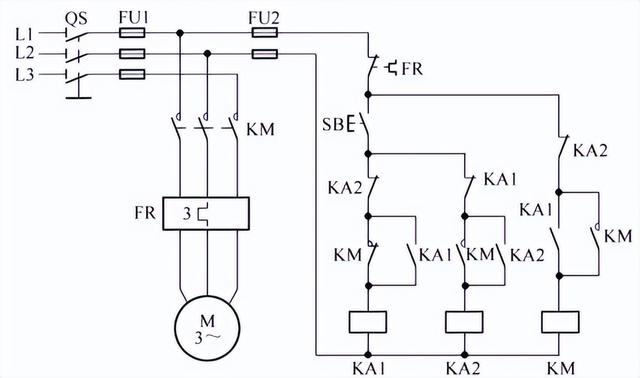

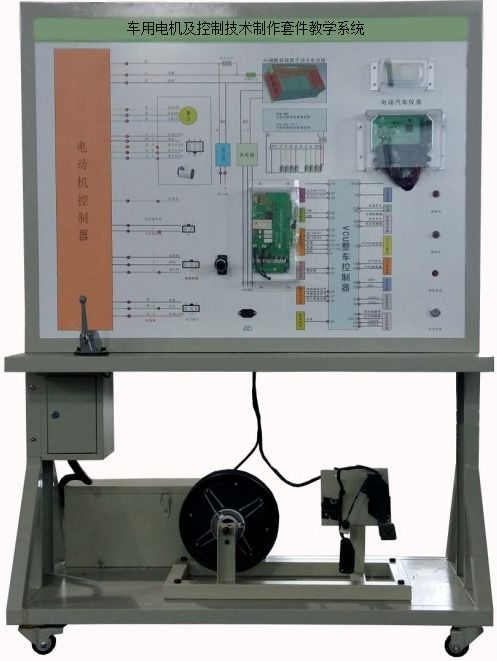

该系统以单片机为核心控制器,旨在实现对步进电机的启停、方向、速度和位置(步数)的精确控制。系统设计遵循模块化思想,主要由以下部分构成:

- 控制核心模块:采用一款高性能、低功耗的单片机(如STC89C52、STM32系列等),负责接收外部指令(如按键、串口命令),执行控制算法,并生成相应的脉冲序列。

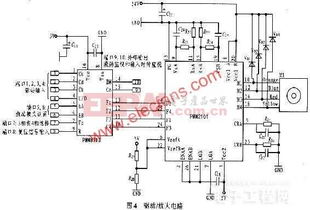

- 驱动模块:这是连接单片机弱电信号与步进电机强电负载的关键桥梁。常用的驱动芯片如ULN2003(用于驱动五线四相电机)、L298N或更专业的A4988、DRV8825等细分驱动器。驱动模块将单片机输出的低电流脉冲信号进行功率放大,并提供必要的电流保护。

- 步进电机本体:根据负载转矩、速度要求、精度等选择合适的步进电机,常见的有两相、四相混合式步进电机。

- 人机交互模块:可包括按键、旋钮用于输入指令,以及LCD或数码管用于显示当前速度、位置等状态信息。

- 电源模块:为单片机、驱动电路和电机提供稳定、隔离的电源,通常电机驱动部分需要独立的较高电压和电流的电源。

二、 硬件电路设计

硬件设计是系统稳定运行的基础。关键点包括:

- 单片机最小系统:构建包含晶振、复位电路、电源的可靠工作环境。

- 驱动电路接口:确保单片机I/O口与驱动芯片信号输入端正确连接,必要时加入光耦隔离以防止电机干扰窜入控制电路。

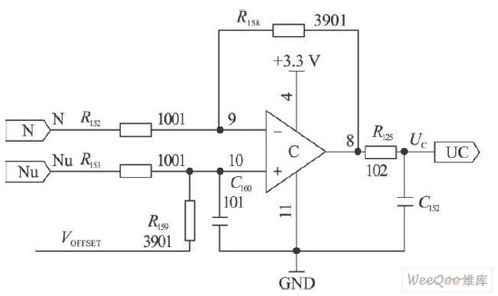

- 电流与保护电路:在驱动部分设计续流二极管、滤波电容,对于高性能驱动器,需合理设置参考电压以限制电机相电流,防止过热。

- 抗干扰设计:电机是强干扰源,需对控制电路采取电源去耦、信号屏蔽、合理布线等措施。

三、 软件程序设计

软件是控制逻辑的灵魂,主要实现以下功能:

- 脉冲序列生成:根据步进电机的相序(如单四拍、双四拍、八拍),通过程序定时器中断,精确控制I/O口的高低电平变化顺序与时间,产生驱动所需的脉冲信号。方向控制通过改变相序循环方向实现。

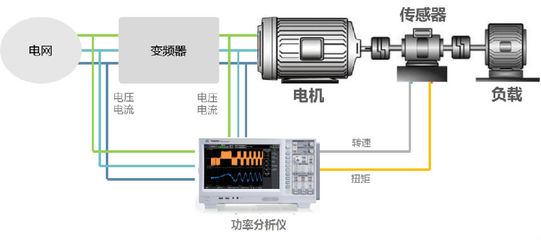

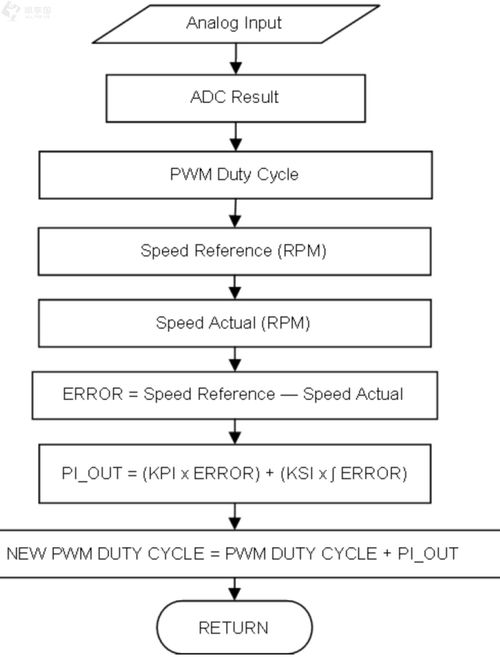

- 速度控制:通过改变定时器中断的周期(即脉冲频率)来实现电机的调速。可采用匀加速/减速算法(S曲线或梯形曲线)来实现平稳启停,避免失步和过冲。

- 位置控制:通过累加或递减发送的脉冲数量,并与预设目标值比较,实现精确定位。

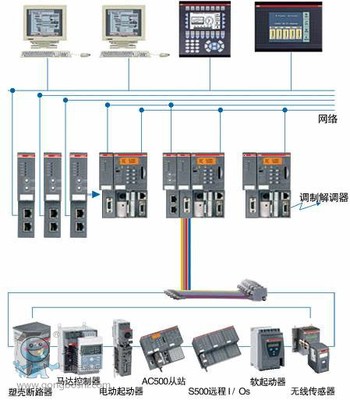

- 通信与监控:实现串口通信,接收上位机指令(如设定速度、目标位置),并反馈系统状态。同时扫描人机交互界面,更新显示。

四、 系统研发关键技术与优化

在研发过程中,需重点关注并解决以下问题:

- 细分驱动技术:采用细分驱动器(如A4988),通过对电机相电流进行正弦波细分控制,可以大幅提高步进电机运行的平稳性、减小振动和噪音,实现更高的定位精度。

- 防失步与过冲处理:合理设计加减速曲线,确保电机转矩始终大于负载转矩。在高速或负载突变时,可加入实时电流检测与闭环补偿的增强设计。

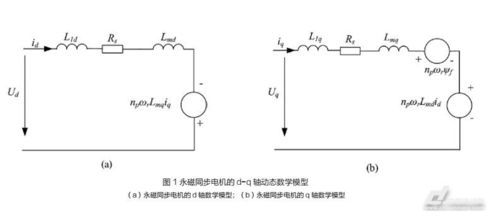

- 控制系统智能化扩展:可融入PID控制算法对位置或速度进行闭环调节(通常需增加编码器反馈),或接入物联网模块实现远程监控与调度,提升系统智能化水平。

- 电磁兼容性(EMC)设计:在研发后期,需对整机进行EMC测试与优化,确保其在复杂电磁环境中稳定工作。

基于单片机的步进电机控制系统设计是一个涉及硬件、软件的综合工程。成功的研发不仅需要扎实的电路知识和编程能力,更需要对电机特性与控制理论的深入理解。通过模块化设计、关键算法的优化以及细致的抗干扰处理,可以开发出性能稳定、控制精准、适应性强的高性价比步进电机控制系统,满足日益增长的自动化设备研发需求。